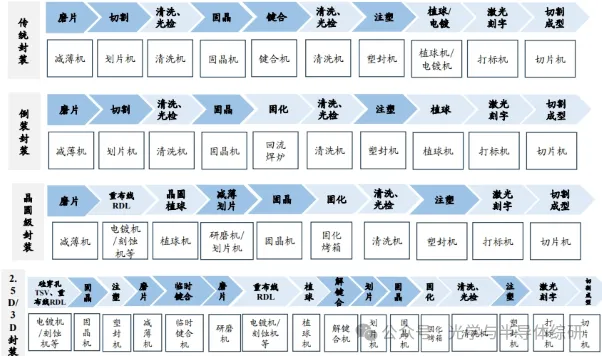

封装工艺设备:核心设备为减薄机、划片机、固晶机、键合机、塑封机等以及前道图形化设备。

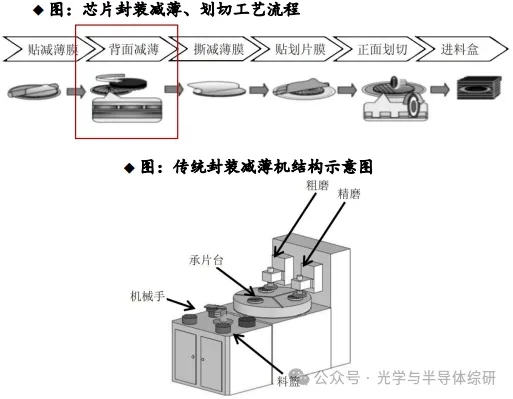

减薄机:减薄指的是晶圆(正面已布好电路的硅片)在后续划片之前需要进行背面减薄(Backside grinding),目前主要通过磨轮(砂轮)磨削晶圆背面,以降低封装高度,减小芯片体积。标准的减薄流程如下图所示。减薄机结构主要包括粗磨(讲究效率)&精磨(讲究质量)磨轮、成片台、机械手、料篮等。晶圆吸附在承片台上,通过粗磨、精磨工位上的磨轮进行减薄,减薄完成后,通过机械手将完成加工的晶圆传输到料篮里,然后再把整个料篮拿到撕贴膜一体机上,去撕除贴在晶圆表面的保护膜,并粘贴上划片膜,为后续划切工艺做好准备。

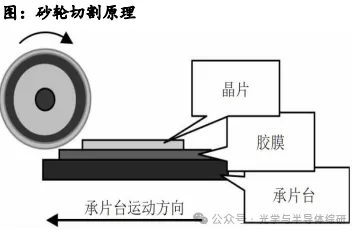

划片机:一个晶圆通常由几百个至数千个 芯片连在一起。它们之间留有80um 至150um的间隙,此间隙被称之为划片街区(Saw Street);将每一个具有独立电气性能的芯片分离出来的过程叫做划片或切割(Dicing Saw)。可分为砂轮切割和激光切割两种方式。砂轮切割是目前应用最为广泛的一种划片方式。主要采用金刚石颗粒和粘合剂组成的刀片,经主轴联动高速旋转,与被加工材料相互磨削,并以一定速度进给将晶圆逐刀分割成独立芯片。在工艺过程因残余应力和机械损伤导致的崩裂等缺陷,是制约砂轮划片发展的主要问题。

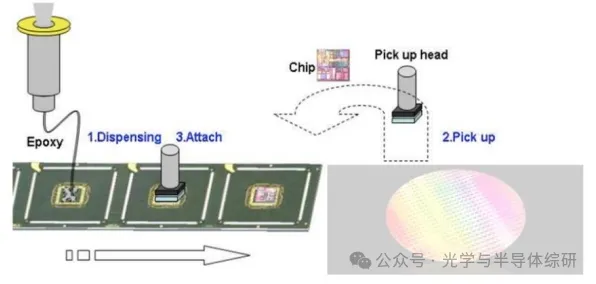

固晶机:也称贴片机,将芯片从已经切割好的晶圆(Wafer)上抓取下来,并安置在基板对应的Die flag上,利用银胶(Epoxy)把芯片和基板粘接起来。贴片机可高速、高精度地贴放元器件,并实现定位、对准、倒装、连续贴装等关键步骤。固晶机主要由点胶系统、物料传输系统、固晶系统、视觉系统组成。首先由点胶系统在封装基板对应位置上进行点胶,而后固晶系统与物料传输系统相互配合,从蓝膜上精确地拾取芯片,准确地将芯片放置在封装基板涂覆了粘合剂的位置上;接着对芯片施加压力,在芯片与封装基板之间形成厚度均匀的粘合剂层;在承载台和物料传输系统的进给/夹持机构上,分别需要一套视觉系统来完成芯片和封装基板的定位,将芯片位置的精确信息传递给运动控制模块,使运动控制模块能够在实时状态下调整控制参数,完成精确固晶。

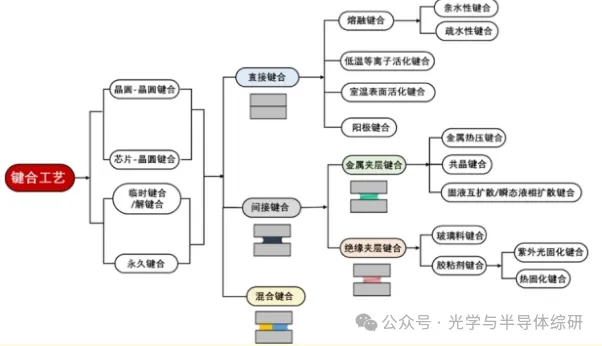

键合机:键合(Bonding)是通过物理或化学的方法将两片表面光滑且洁净的晶圆贴合在一起,以辅助半导体制造工艺或者形成具有特定功能的异质复合晶圆。键合技术有很多种,通常根据晶圆的目标种类可划分为晶圆-晶圆键合(Wafer-to-Wafer,W2W)和芯片-晶圆键合(Die-to-Wafer,D2W);根据键合完成后是否需要解键合,又可分为临时键合(Temporary Bonding)和永久键合(Permanant Bonding);根据待键合晶圆间是否引入辅助界面夹层,还可分为直接键合键合、间接键合、混合键合(Hybrid Bonding)等;根据传统和先进与否,传统方法包括引线键合(Wire Bonding),先进方法采用倒装芯片键合(Flip Chip Bonding)、混合键合等。

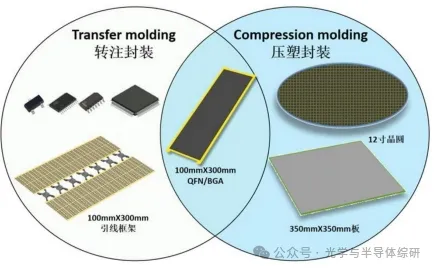

塑封机:塑封机能够将芯片可靠地封装到一定的塑料外壳内,可分为转注封装与压塑封装,先进封装背景下压塑封装为未来趋势。转注封装成型主要用于含芯片的引线框架封装成型,压塑封装成型主要用于大面积的晶圆或板级封装成型,但两者也有封装产品的交集,如含芯片的框架或基板较大面积的封装成型,如 100mmX300mm QFN或BGA封装成型,所以两种成型方式不是孤立的。但随着生产效率越来越高、芯片小型化和扁平化的发展趋势,压塑封装将是发展的方向。

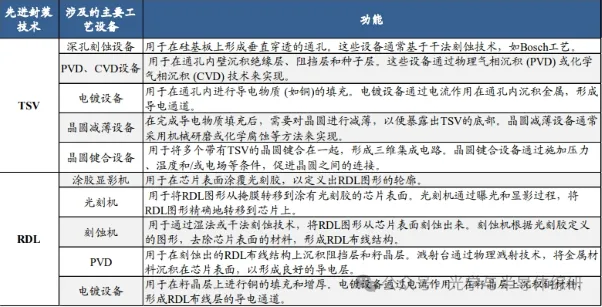

前道图形化设备:先进封装与传统封装工艺流程最大的区别在于增加了前道图形化的工序,主要包括PVD或CVD等薄膜沉积设备、涂胶显影设备、光刻机、刻蚀机、电镀机等。先进与传统封装均需要减薄机、划片机、固晶机、塑封机、键合机等设备,与传统封装不同的是,先进封装也需要晶圆制造的前道图形化设备,如TSV需要硅刻蚀钻孔、需要PVD来制作种子铜层,凸块也需要涂胶显影、光刻、刻蚀来制作更精细的间距。

本文转载自:光学与半导体综研

转载内容仅代表作者观点

不代表上海隐冠半导体立场